Elektroautos starten mit einem CO2-Rucksack aus der Batterieproduktion. Ein aktuelles Whitepaper zeigt, wie hoch die Emissionen bei der E-Auto-Herstellung tatsächlich sind und wie sie sich reduzieren lassen. Ein Überblick.

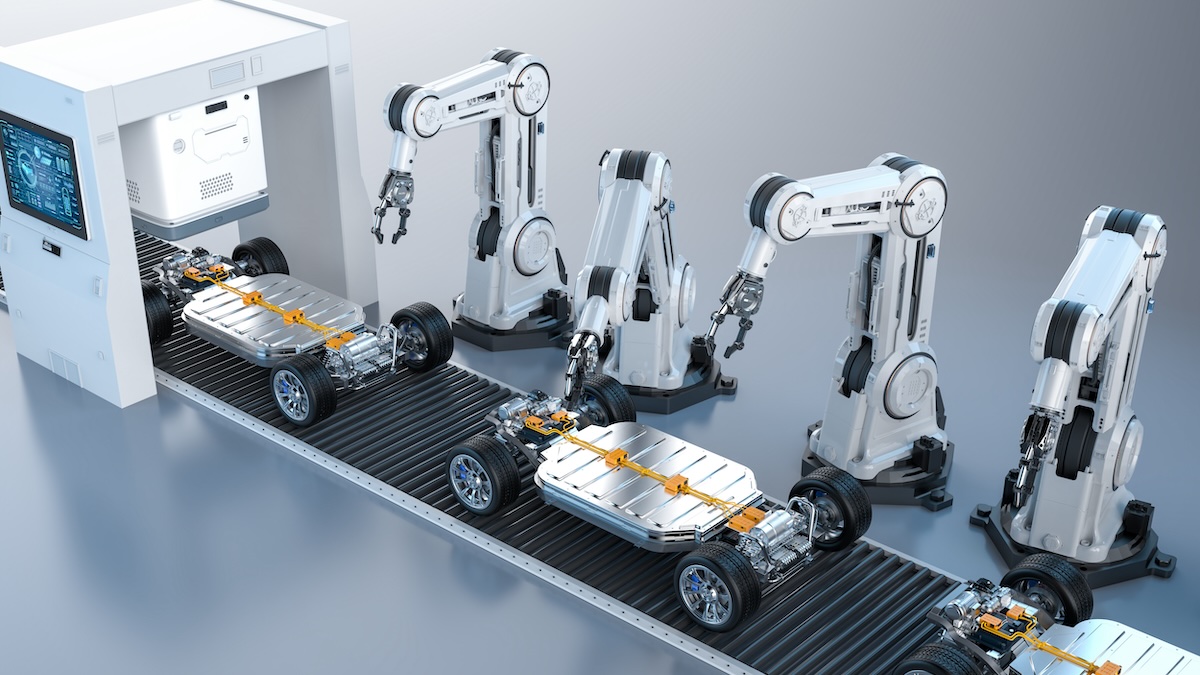

Elektroautos gelten als wichtiger Faktor im Kampf gegen den Klimawandel. Während sie im Betrieb deutlich weniger Emissionen verursachen als Fahrzeuge mit Verbrennungsmotor, ist ihre Herstellung sehr energieintensiv, vor allem im Hinblick auf die Batterieproduktion.

CO2-Ausstoß bei der Batterieproduktion für E-Autos

Wie viel CO2 die Batterieproduktion tatsächlich verursacht, untersuchte kürzlich die Unternehmungsberatung P3. Ein Experten-Team hat die wichtigsten Emissionsquellen entlang der Wertschöpfungskette analysiert und in einem Whitepaper veröffentlicht.

Im Zusammenhang mit der E-Auto-Produktion kommt häufig der sogenannte „CO2-Rucksack“ zur Sprache. Der Begriff bezieht sich auf die höheren Emissionen, die bei der Batterieproduktion für E-Autos entstehen.

Das P3-Team geht davon aus, dass E-Autos die CO2-Belastung nach einer Fahrleistung von rund 80.000 bis 120.000 Kilometern wieder ausgleichen. Kommt 100 Prozent Ökostrom zum Einsatz, verkürzt sich diese Strecke auf etwa 40.000 bis 70.000 Kilometer.

Wie sich Emissionen reduzieren lassen

Die Lebenszyklusanalyse einer E-Auto-Batterie untersucht den gesamten Prozess von der Rohstoffgewinnung über die Zulieferung bis hin zum Recycling. Sie basiert auf einer Kombination aus Primärdaten von Fabriken und Zulieferern mit Sekundärdaten aus wissenschaftlichen Datenbanken.

Auf Basis der so gewonnenen Erkenntnisse konnten die Experten nicht nur herausfinden, an welchen Stellen der Batterieproduktion die meisten Emissionen entstehen, sondern auch wie sie sich reduzieren lassen.

Derzeit liegt der CO2-Ausstoß bei der Batterieproduktion bei etwa 55 Kilogramm CO₂-Äquivalenten pro Kilowattstunde. Mit gezielten Verbesserungen könnte er auf rund 20 Kilogramm CO₂-Äquivalente pro Kilowattstunde sinken. Dadurch würde sich die Klimabilanz von E-Autos bereits nach 30.000 bis 50.000 Kilometer verbessern.

Weniger CO2-Emissionen bei der Batterieproduktion

Eine Möglichkeit ist die Wahl des Kathodenmaterials: Lithium-Eisen-Phosphat-Zellen benötigen rund 60 Prozent weniger Energie in der Herstellung als Nickel-Mangan-Kobalt-Zellen.

Und auch erneuerbare Energien sind ein Hebel: Basiert die Verarbeitung und Lieferkette vollständig auf sauberem Strom, sinkt der CO2-Fußabdruck um etwa ein Drittel. Auch in der Zellproduktion selbst lassen sich durch automatisierte Großfabriken Einsparungen erzielen.

Gleichzeitig rückt die Herstellung der Produktionsanlagen in den Fokus. Das P3-Team zeigt, dass der CO₂-Fußabdruck einer typischen Beschichtungsmaschine bei 65 Tonnen CO₂ liegt. Durch Recycling sekundärer Materialien könnte man ihn um mindestens 30 Prozent senken.

Ein wichtiger Schlüssel ist auch das Recycling der Batterien. Während traditionelle Schmelzverfahren nur geringe Materialmengen zurückgewinnen und hohe Emissionen verursachen, bieten moderne mechanische und hydrometallurgische Verfahren deutlich bessere Ergebnisse. Künftig könnten sogar neuartige Direktrecycling-Technologien noch effizientere Lösungen bringen.

Zusammenfassend bedeutet das: Elektroautos starten zwar mit einem ziemlich schweren CO2-Rucksack. Durch optimierte Produktion, den Einsatz von sauberer Energie sowie der sinnvollen Verwendung von Materialien und Recycling lässt sich der CO2-Fußabdruck der Batterieproduktion deutlich reduzieren.

Auch interessant: