Für viele Industriezweige ist Virtual Reality ein nützliches Werkzeug, um schnell virtuelle Prototypen zu erstellen und zu testen. Ford hat VR bereits in verschiedene Workflows integriert, um sowohl die Produktivität als auch die Effizienz der Kommunikation zu erhöhen.

Wir haben uns angesehen, wie virtuelle Realität bei Ford die Zusammenarbeit von Teams unmittelbarer macht, den Design-Prozess beschleunigt und bei der Optimierung von Produktionsprozessen hilft.

Ford Immersive Vehicle Environment Lab (FIVE)

Fords FIVE Lab (Ford Immersion Vehicle Environment Lab) besteht bereits seit 2013. Das Erfolgsrezept ist dabei gar nicht mal das Nutzen von Virtual Reality an sich, sondern wie Personen in diesem virtuellen Raum kollaborieren können.

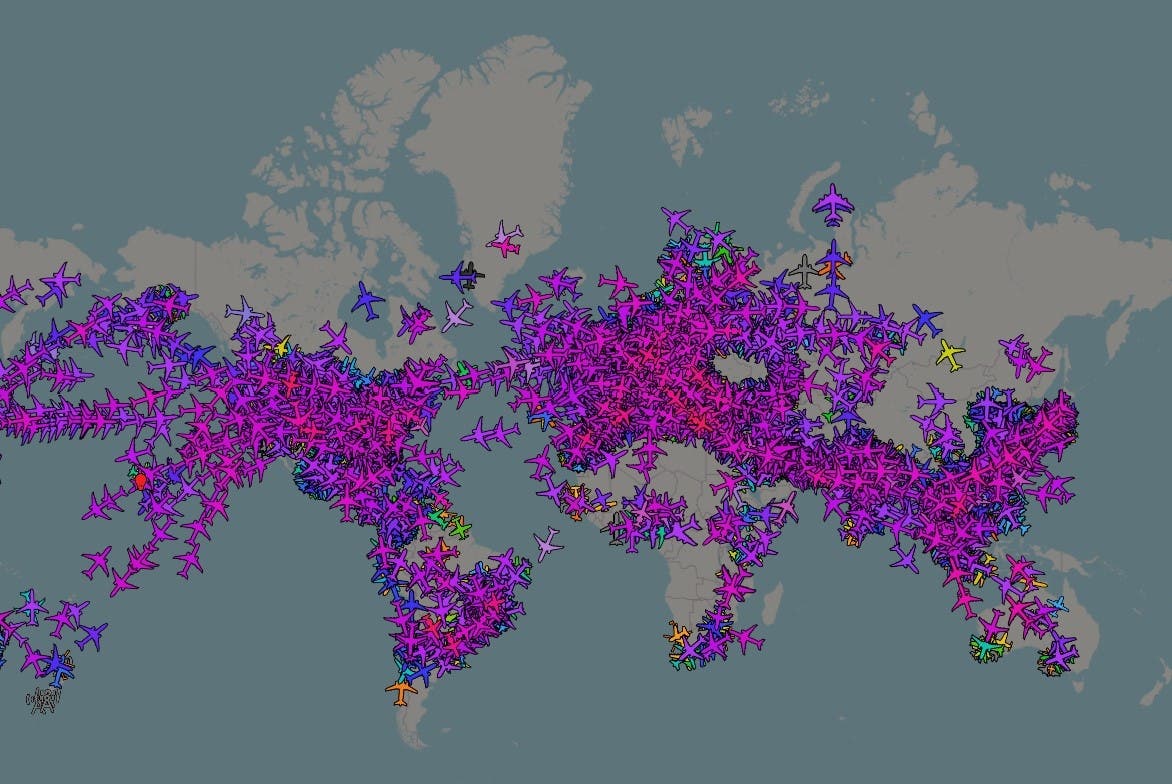

Weltweit verteilte Labors und Teams können hier in Echtzeit alle am gleichen, identischen Modell eines Fahrzeugs arbeiten.

Die verwendete Hardware ist – verglichen mit dem Stand der Technik – nicht beeindruckend. Das Headset, welches auch militärischen Ansprüchen genügt, reicht aber aus, um auf Details der Polsterung oder den Rillen des Endrohrs zu blicken und das auf einen halben Millimeter genau. Veränderungen am Auto können über einen 4K-Laserprojektor beobachtet werden.

Ein Blick auf dieses Video ermöglicht euch einen genaueren Blick auf das FIVE Lab:

Studio 2000X: VR im Design-Prozess

Studio 2000X ist das VR-Design-Studio von Ford. Hier wirkt die Autoindustrie auf einmal wie reinste Science-Fiction: Ausgefeilte Render-Technik, Animationen auf Hollywood-Niveau und kollaborative Virtual Reality.

Virtual Reality verändert die Herangehensweise der Designer bei der Konzeption eines Autos fundamental. Mit Googles Tilt Brush können sie Autos direkt im virtuellen Raum in 3D entwerfen. Das ist anfangs selbst für erfahrene Designer eine echte Herausforderung. Beispiel: Bittet mal einen Designer, im virtuellen Raum eine Box zu malen. Wahrscheinlich wird er zunächst probieren, eine zweidimensionale Box mit den perspektivischen Fluchtlinen zu zeichnen – so wie er es gelernt hat.

Ford zeigte uns, wie ein Designer des Unternehmens ein allererstes Modell eines Autos erstellt – mithilfe von Tilt Brush und einer HTC Vive. Solltet ihr Tilt Brush niemals genutzt haben: Probiert es bitte unbedingt! Wenn ihr damit das erste mal eigene Modelle entwerft, werdet ihr euch wie Gott höchstpersönlich fühlen.

Virtuelle Produktion

Die virtuelle Produktion ist wohl das Feld, in dem VR am zügigsten Einzug in den Mainstream gehalten hat. Das virtuelle Fließband spart den Unternehmen Millionensummen bei der Straffung der Produktlinien und erspart dem Personal sogar unnötige, vermeidbare Verletzungen.

Wie geht das? Die körperliche Arbeit, die zum Zusammensetzen der einzelnen Teile notwendig ist, wird erstmal in der virtuellen Realität simuliert. Mithilfe einer Motion-Capture-Technologie vergleicht Ford die Daten dieser Simulation mit existierenden bio-mechanischen Modellen. Dadurch können die entstehenden Belastungen der Mitarbeiter bestimmt und die Fertigung optimiert werden. Ford hat auf diesem Weg die Anzahl der Verletzungen im Produktionsprozess um 70 Prozent reduzieren können.

Abschließend können wir festhalten, dass all diese Innovationen auf Basis von Virtual Reality dazu führen, dass Ford weniger physische Prototypen baut und dafür mehr virtuelle. Das bietet Ford deutlich mehr Möglichkeiten bei den Konfigurationen und dank VR können Entscheidungen im Design-Prozess wesentlich früher getroffen werden.

In aufregender Weise kann Virtual Reality Arbeitsprozesse vereinfachen und beschleunigen und mit den hier beschriebenen drei Szenarien der Nutzung von virtueller Realität schöpft Ford das Potenzial bestmöglich aus.