Elektroautos reduzieren Emissionen, da ist es natürlich sinnvoll, dass die Hersteller auch mit ihren Autowerken nachziehen. Beim Audi e-tron ist genau das der Fall – der Wagen wird nämlich in einem CO2-neutralen Werk in Brüssel hergestellt.

Einer der Gründe, weshalb sich viele Käufer für ein Elektroauto entscheiden, ist die Umweltfreundlichkeit. Ein häufiger Kritikpunkt ist jedoch, dass die Werke mehr CO2-Emissionen produzieren würden als bei herkömmlichen Fahrzeugen. Laut einer Studie können bei der Herstellung eines Elektrofahrzeugs 15 bis 68 Prozent mehr Emissionen entstehen (je nach Größe des Fahrzeugs bzw. Batteriekapazität). Weiter heißt es, dass sich die Emissionslücke schließt, wenn die Autos erst einmal auf der Straße sind.

Audi nimmt dieses Problem zum Glück ernst und produziert den Audi e-tron deshalb in einem CO2-neutralen Werk. Dabei handelt es sich um das Werk, das Premium-Elektrofahrzeuge in großen Stückzahlen produziert und von der EU-Kommission als CO2-neutral zertifiziert wurde. Als wir uns die 540.000 Quadratmeter große Anlage einen Besuch abstatteten, standen bereits zahlreiche Audi e-tron zur Auslieferung bereit. Die Serienfertigung läuft bereits seit vergangenem September.

Im Moment wird das Werk weiter ausgebaut, um größere Stückzahlen bewältigen zu können. Seit Sommer 2016 wurden die Karosseriewerkstatt, Lackiererei und Montagehalle nach und nach umgebaut. Außerdem gibt es eine eigene Fertigungsanlage für Batterien.

Das absolute Highlight – neben den halb zusammengebauten Audis, die über einem vorbeiziehen – waren übrigens die automatisierten Transportfahrzeuge. Diese versorgen die Just-in-Sequence-Montagestraße mit Batterien, Motoren und Achsen. Als ich mich einer dieser Transportplattformen in den Weg stellte, ertönte ein Warnton und das Fahrzeug hielt in sicherer Distanz an – sie sind nämlich in der Lage, Hindernisse zu erkennen.

Die hochmoderne Anlage ist voller Roboter. Sie sind dafür zuständig, Batterien zu montieren, Einzelteile zusammenzuschweißen und die Autos während der Fertigung durch die Halle zu bewegen, während sie mit jeder Montagestation größer werden.

Das 70 Jahre alte Werk hat im Laufe der Jahre zahlreiche Verbesserungen erhalten. Bis vor kurzem wurden dort noch Audi A1-Modelle produziert. Jetzt sind es nur noch Audi e-trons.

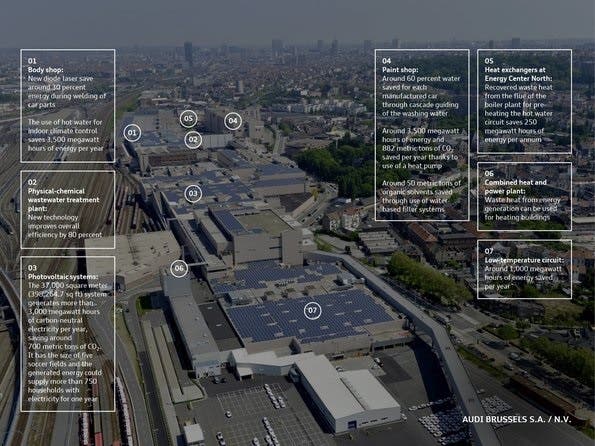

Um das Werk CO2-neutral zu machen, wurde unter anderem ein 37.000 Quadratmeter großer Photovoltaikpark auf dem Dach errichtet, der jährlich 3.000 Megawattstunden Strom liefert. So spart man dort 700 Tonnen CO2 im Jahr – das entspricht in etwa dem jährlichen Stromverbrauch von 85 Haushalten. Die Solarzellen, die beinahe die gesamte Anlage bedecken, reduzieren den Stromverbrauch des Werks um 95 Prozent. Darüber hinaus kommen hocheffiziente Wärmetauscher zum Einsatz, um die Temperatur in den verschiedenen Bereichen der Fabrik zu kontrollieren. Auf diese Weise spart Audi noch einmal 4.000 Tonnen CO2 im Jahr.

Audi ist weltweit der einzige Hersteller von Elektrofahrzeugen, der seine Batterien und Fahrzeuge im selben Werk konstruiert. Die Akkuzellen stammen von LG, aber das Design und die Montage der eigentlichen Module übernimmt einzig und allein Audi.

Die restliche CO2-Einsparung findet laut Audi durch ökologische Entscheidungen statt. Beispielsweise kauft Audi Emissionszertifikate, um weniger umweltfreundlichen Praktiken, die im Moment aber noch notwendig sind, entgegenzuwirken. Dazu zählt beispielsweise die Verbrennung von Lösungsmitteln, die während des Montagevorgangs zum Einsatz kommen. Die Anlage wird zudem mithilfe von Biogas beheizt.

Audi hat es sich zum Ziel gemacht, seine Werke bis zum Jahr 2030 CO2-neutral zu machen – selbst, wenn dort Verbrennungsmotoren hergestellt werden. Auch VW kündigte an, dass das Werk in Stuttgart, das ab Ende des Jahres den vollelektrischen Porsche Taycan produziert, CO2-neutral sein wird.

We can only hope that Audi is leading the way for the entire Volkswagen line, which includes Bentley, Porsche. Audi has long been considered the most technologically advanced car line in the group, we wouldn’t be surprised if they led the way in manufacturing as well.

Wir können nur hoffen, dass Audi wegweisend für den Rest der VW-Familie sein wird – hierzu zählen unter anderem auch Bentley und Porsche. Audi gilt seit langem als der technologisch fortschrittlichste Hersteller der Gruppe. Uns würde es deshalb nicht überraschen, wenn Audi auch in Sachen Fertigung eine Führungsrolle einnehmen wird.